随着工业4.0和智能制造的深入推进,制造执行系统(MES)作为连接企业计划层与控制层的关键纽带,正日益成为数字化智能工厂的核心支撑。本文将围绕数字化智能工厂MES数字化一体化解决方案,系统阐述其项目愿景、L1-L5级业务蓝图、核心功能、九大子系统、实施方法及信息系统集成服务,助力企业实现生产全流程的数字化、智能化转型。

一、项目愿景

本项目旨在打造一个高度集成、数据驱动、智能决策的MES数字化一体化平台,通过实时采集、分析和优化生产过程数据,实现生产透明化、管理精细化、决策科学化。最终目标是构建一个自适应、自优化、自学习的智能工厂生态系统,显著提升生产效率、产品质量和资源利用率,降低运营成本,增强企业市场竞争力。

二、L1-L5级业务蓝图

基于智能制造成熟度模型,本项目规划了从L1到L5的渐进式业务蓝图:

- L1(基础自动化):实现设备联网与数据采集,建立生产数据基础。

- L2(过程控制):通过MES实现工序级调度与实时监控,优化单点效率。

- L3(制造运营管理):整合生产、质量、物料等核心业务,实现车间级协同。

- L4(企业级集成):与ERP、PLM等系统无缝对接,支撑端到端价值链优化。

- L5(生态智能):引入AI与大数据分析,实现预测性维护、智能排产与自适应优化。

三、MES核心功能

MES数字化一体化解决方案涵盖以下核心功能模块:

- 生产调度与排程:基于资源约束与订单优先级,生成最优生产计划。

- 物料管理与追踪:实现物料从入库到消耗的全流程精准追溯。

- 质量过程控制:集成SPC、FMEA等工具,实现质量数据的实时监控与分析。

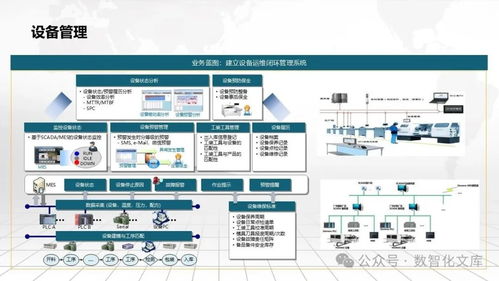

- 设备管理与维护:通过OEE分析、预测性维护提升设备综合效率。

- 绩效分析与报表:多维KPI仪表盘,支撑管理决策与持续改进。

四、MES九大子系统

为实现上述功能,本方案设计了九大高度集成的子系统:

- 生产管理子系统

- 工艺管理子系统

- 质量管理子系统

- 物料管理子系统

- 设备管理子系统

- 人员管理子系统

- 数据采集与监控子系统

- 绩效分析子系统

- 系统集成与接口子系统

五、实施方法

本项目采用“规划-设计-实施-优化”四阶段实施方法:

- 现状诊断与蓝图规划:深入调研业务需求,制定个性化实施方案。

- 系统设计与开发:基于模块化架构,进行系统配置与二次开发。

- 试点推广与全面上线:通过试点验证后分阶段推广,确保平稳过渡。

- 持续优化与运维支持:建立运维体系,通过数据驱动持续改进。

六、信息系统集成服务

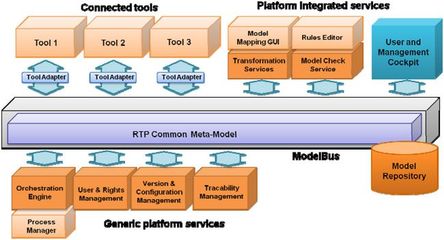

为实现MES与上层计划系统(如ERP)、下层控制系统(如SCADA/DCS)及周边系统(如WMS、QMS)的无缝集成,本方案提供全方位的集成服务:

- 基于SOA与微服务架构,构建灵活可扩展的集成平台。

- 采用标准化接口(如API、OPC UA)确保数据互通与业务协同。

- 提供数据映射、业务流程再造、系统联调等专业服务,消除信息孤岛。

结语

数字化智能工厂MES数字化一体化解决方案不仅是技术升级,更是制造管理模式的重塑。通过系统化的愿景规划、清晰的业务蓝图、强大的核心功能与科学的实施方法,企业将逐步构建起一个高效、透明、敏捷的智能制造体系,为可持续创新发展注入强劲动力。